Leitfaden: Moderne Blechbearbeitung

Lesezeit: 5 min.

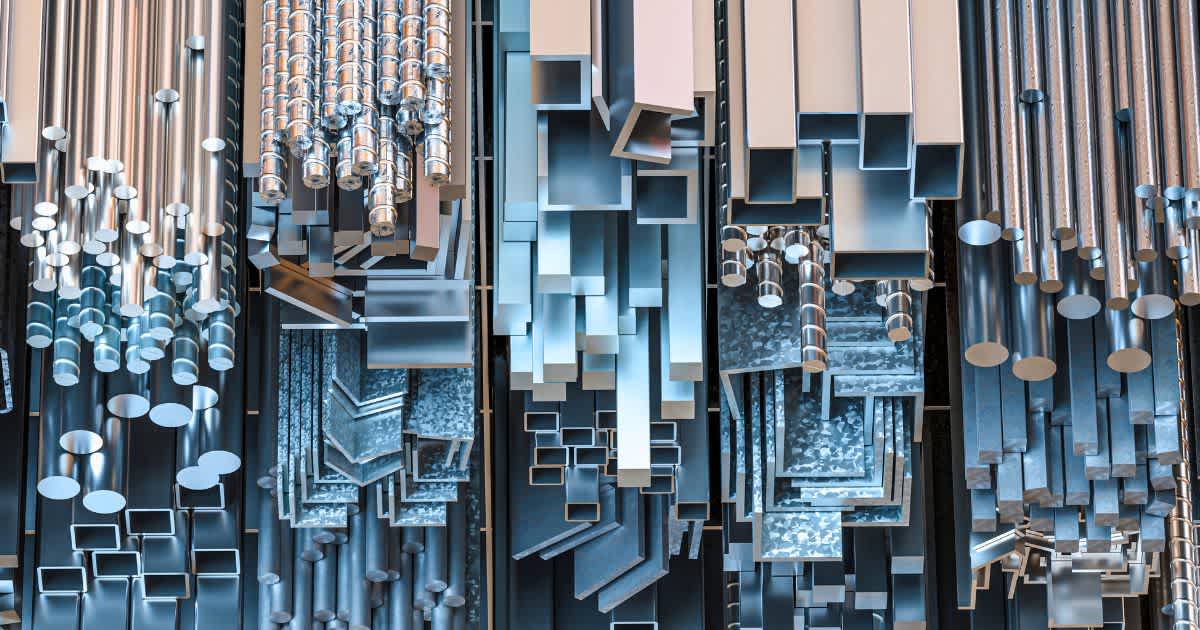

Moderne Blechbearbeitung: Methoden, Werkstoffe und Digitalisierung

Kaum ein Werkstoff ist so vielseitig wie Blech. Erfahren Sie, welche Methoden der Blechverarbeitung heute zum Einsatz kommen und wie Sie Digitalisierung und Automatisierung gezielt für Ihre Projekte nutzen können.

Ob im Maschinenbau, in der Elektrotechnik, im Fahrzeugbau oder in der Konsumgüterindustrie – überall dort, wo präzise gefertigte, formstabile und langlebige Bauteile benötigt werden, ist Blech das Material der Wahl. Doch die Anforderungen an Qualität, Geschwindigkeit und Flexibilität steigen. Gleichzeitig verändern Digitalisierung, Automatisierung und neue Fertigungstechnologien die Art und Weise, wie Blechteile produziert werden.

5 Methoden der modernen Blechbearbeitung

Der klassische Bearbeitungsprozess in der Blechfertigung folgt meist einem linearen Ablauf. Dabei kommen je nach Anforderungen verschiedene Verfahren und Maschinen zum Einsatz.

Entwerfen und Programmieren

Am Anfang steht das digitale Modell. Mit modernen CAD-Systemen werden Bauteile geometrisch gestaltet und mit CAM-Software für die spätere Bearbeitung vorbereitet. Schon in dieser Phase entscheidet sich, ob ein Teil wirtschaftlich herstellbar ist oder später zu unnötigem Ausschuss führt. Die Digitalisierung ermöglicht nahtlose Übergänge zwischen Konstruktion, Simulation und Fertigungssteuerung.

Schneiden

Material, Dicke und Geometrie bestimmen das passende Schneidverfahren und beeinflussen damit maßgeblich die Qualität und Wirtschaftlichkeit. In der Praxis kommen vor allem folgende Verfahren zum Einsatz:

Laserschneiden: Besonders präzise, auch bei komplexen Konturen und filigranen Ausschnitten. Ideal für mittlere bis große Serien und unterschiedliche Materialien.

Plasmaschneiden: Schnell und leistungsstark bei dickeren Blechen, allerdings mit einer geringerer Kantengüte.

Wasserstrahlschneiden: Geeignet für hitzeempfindliche Werkstoffe, da keine thermischen Spannungen entstehen. Allerdings ist die Bearbeitung zeitintensiver.

Umformen

Nach dem Zuschneiden werden die Bleche durch Pressen, Biegen oder Tiefziehen in die gewünschte Form gebracht. Je nach Komplexität und Bauteilgeometrie kommen dabei Blechbearbeitung Werkzeuge wie konventionelle Pressen, CNC-Abkantmaschinen oder automatisierte Biegezellen zum Einsatz. Für höchstmögliche Präzision werden moderne Umformprozesse heute auch vielfach durch Sensoren überwacht, die Parameter wie Biegewinkel, Rückfederung oder Kraftverläufe erfassen und in Echtzeit anpassen.

Fügen

Die bearbeiteten Blechteile müssen nun verbunden werden – entweder durch Schrauben, Nieten, Kleben oder Schweißen. Letzteres gewinnt zunehmend an Präzision durch automatisierte Verfahren. Besonders robotergestütztes Schweißen erlaubt eine hohe Wiederholgenauigkeit bei gleichzeitig kurzer Taktzeit. Auch hybride Fügeverfahren, wie etwa das Kleben in Kombination mit Nieten, sind auf dem Vormarsch.

Oberflächenbearbeitung

Die abschließende Oberflächenbearbeitung ist entscheidend für Funktion, Haltbarkeit und Optik – insbesondere bei sicherheitsrelevanten oder sichtbaren Bauteilen. Je nach Anforderung kommen dabei unterschiedliche Verfahren zum Einsatz.

Beim Pulverbeschichten entsteht ein widerstandsfähiger Korrosionsschutz mit gleichmäßiger, farbiger Oberfläche. Das Lackieren eignet sich vor allem für ästhetisch anspruchsvolle Teile oder Bauteile, die besonderen Witterungseinflüssen ausgesetzt sind. Edelstahlteile werden häufig gebeizt und passiviert, um Oxidschichten zu entfernen und die Korrosionsbeständigkeit gezielt zu erhöhen.

Werkstoffe in der Blechbearbeitung

Je nach Einsatzgebiet werden Bleche in verschiedenen Stärken, Oberflächenqualitäten und Legierungen verarbeitet. Die Auswahl des Materials beeinflusst den gesamten Produktionsprozess. Eine enge Abstimmung zwischen Konstruktion, Einkauf und Produktion ist deshalb essenziell.

Stahl

Robust, vielseitig einsetzbar und kostengünstig. Eingesetzt werden unter anderem Baustahl, feuerverzinkter Stahl und hochfeste Güten.

Edelstahl

Korrosionsbeständig, langlebig und hygienisch: Besonders geeignet für Anwendungen in der Lebensmittel-, Medizin- und Chemieindustrie.

Aluminium

Leicht, gut formbar und rostfrei: Ideal für den Leichtbau, etwa im Automobil- oder Flugzeugbau.

Kupfer und Messing

Hohe elektrische Leitfähigkeit, gute Wärmeübertragung und dekorative Eigenschaften: Diese Werkstoffe werden unter anderem für technische Bauteile, Armaturen und Wärmetauscher verwendet.

Blechbearbeitung 4.0: Wie die Digitalisierung Prozesse verändert

Mit der vierten industriellen Revolution – bekannt als Industrie 4.0 – verändert sich auch die Blechfertigung grundlegend. Wo früher einzelne Maschinen standen, agieren heute vernetzte Systeme, die autonom kommunizieren, sich selbst anpassen und ganze Prozessketten steuern.

Automatisierung in der Praxis

Automatisierung ist längst fester Bestandteil moderner Blechbearbeitung. Roboter übernehmen dabei eine Vielzahl an Aufgaben, die früher manuell durchgeführt wurden. In der Serienfertigung kommen z. B. Schweißroboter zum Einsatz, die gleichbleibend hohe Qualität gewährleisten und rund um die Uhr arbeiten können. Auch das Beladen und Entladen von Pressen erfolgt zunehmend automatisiert über sogenannte Handling-Systeme, die Bauteile sicher positionieren und den Materialfluss beschleunigen.

Ein weiterer Schritt in Richtung Effizienz sind kombinierte Fertigungszellen. Sie integrieren mehrere Prozessschritte – etwa Laserschneiden, Biegen und Montieren – in einer automatisierten Einheit. So lassen sich Durchlaufzeiten verkürzen, Rüstvorgänge reduzieren und Ressourcen gezielter einsetzen. Das Ergebnis: eine höhere Reproduzierbarkeit, bessere Produktqualität und deutlich weniger Ausschuss bei gleichzeitiger Entlastung des Fachpersonals.

Sensorik und IoT für Maschinen, die mitdenken

In der vernetzten Blechbearbeitung übernehmen Sensoren eine zentrale Rolle. Sie messen kontinuierlich Parameter wie Presskraft, Temperatur, Vibrationen oder den Zustand der Werkzeuge. Diese Daten werden in Echtzeit an Steuerungssysteme oder Cloud-Plattformen übermittelt und analysiert. Das ermöglicht eine neue Qualität der Prozesskontrolle, die schnell, präzise und vorausschauend ist.

Ein wesentlicher Vorteil liegt in der vorausschauenden Wartung: Statt feste Wartungsintervalle einzuhalten, erkennt das System frühzeitig Verschleiß oder Abweichungen und initiiert gezielte Maßnahmen, bevor es zu einem Ausfall kommt. Gleichzeitig lassen sich Prozesse dynamisch optimieren, da selbst kleinste Abweichungen automatisch erkannt und korrigiert werden.

Darüber hinaus erhöht die digitale Rückverfolgbarkeit die Transparenz in der Produktion – jede Charge kann lückenlos dokumentiert und bei Bedarf analysiert werden. Das steigert die Qualitätssicherheit und vereinfacht die Nachweispflicht gegenüber Kunden und Prüforganisationen.

Digitale Zwillinge: Simulation statt Trial and Error

Digitale Zwillinge zählen zu den wichtigsten Innovationen in der modernen Blechbearbeitung, vor allem im Industrie 4.0 Kontext. Dabei entsteht ein virtuelles Abbild der realen Fertigung, mit dem sich Bauteile, Werkzeuge oder ganze Prozessabläufe bereits im Vorfeld simulieren und optimieren lassen. Das spart Zeit, senkt Entwicklungskosten und reduziert Materialverschwendung.

Besonders bei komplexen Bauteilen mit engen Toleranzen bietet der digitale Zwilling klare Vorteile. Er macht potenzielle Fehlerquellen früh sichtbar, erlaubt präzise Anpassungen und verbessert die Planbarkeit der Produktion. In einer Umgebung, in der Variantenvielfalt und kurze Entwicklungszyklen dominieren, ist die virtuelle Simulation ein wirkungsvolles Werkzeug zur Steigerung von Effizienz und Qualität.

Wohin sich die Blechbearbeitung entwickelt

Die Anforderungen an Blechfertiger steigen. Gefordert sind kürzere Lieferzeiten, eine höhere Variantenvielfalt und konstant hohe Qualität bei gleichzeitigem Kostendruck und steigenden Anforderungen an Nachhaltigkeit. Um diesen Ansprüchen gerecht zu werden, entwickelt sich die Blechbearbeitung kontinuierlich weiter. Neue Technologien machen die Prozesse effizienter, intelligenter und umweltfreundlicher. Zukunftsfähige Blechbearbeitung ist vernetzt, flexibel, datenbasiert und ressourcenschonend. Zu den wichtigsten Entwicklungen zählen:

Steigende Automatisierungsgrade auch bei kleineren Seriengrößen durch kollaborative Roboter und KI-basierte Prozessregelungen

Adaptive Fertigungssysteme, die sich selbstständig auf neue Werkstücke einstellen

Integrierte Fertigungsnetzwerke, bei denen Daten aus dem Einkauf, der Konstruktion und der Produktion durchgängig verfügbar sind

Nachhaltigkeit durch energieeffiziente Maschinen, Materialrückgewinnung und CO₂-arme Prozesse

Was moderne Blechbearbeitung heute leisten muss

Ob Einzelteil oder Serienfertigung – wer heute Blechteile produzieren oder beschaffen will, braucht mehr als gutes Material und bewährte Maschinen. Entscheidend ist die Fähigkeit, Prozesse der Blechverarbeitung intelligent zu vernetzen, Daten strategisch zu nutzen und technologische Innovationen aktiv zu integrieren.

Von der Konstruktion über die Auswahl geeigneter Fertigungsbetriebe bis zur Qualitätskontrolle und digitaler Lieferkettensteuerung unterstützt Sie Line Up als strategischer Partner. Mit unserem internationalen Netzwerk und unserem digitalen Supply Chain Dashboard sorgen wir dafür, dass Ihre Blechteile in bester Qualität, passgenau und terminsicher ankommen.

Kontaktieren Sie uns für ein unverbindliches Erstgespräch – gemeinsam machen wir Ihre Blechverarbeitung fit für Industrie4.0.

Newsletter Anmeldung

Melden Sie sich jetzt zu umserem kostenlosen Line Up Newsletter an und bleiben Sie immer auf dem Laufenden.