CNC vs. Spritzguss – das richtige Verfahren wählen

Lesezeit: 5 min.

Die Wahl des richtigen Fertigungsverfahrens ist ein entscheidender Schritt in jedem Produktionsprojekt. Unser Leitfaden gibt Ihnen einen Überblick, zeigt die wichtigsten Kriterien auf und erläutert, wann die CNC-Bearbeitung Vorteile bringt und wann der Spritzguss die bessere Wahl ist.

Wer Bauteile entwickeln und herstellen lässt, steht häufig vor der Frage: Sollen die Teile per CNC-Bearbeitung (Computerized Numerical Control) gefertigt werden oder lohnt sich der Spritzguss? Und auch, wenn beide sich in der industriellen Praxis bewährt haben, unterscheiden sie sich doch deutlich hinsichtlich Kosten, Materialeinsatz, Geschwindigkeit und Skalierung.

CNC-Bearbeitung und Spritzgießen im Vergleich

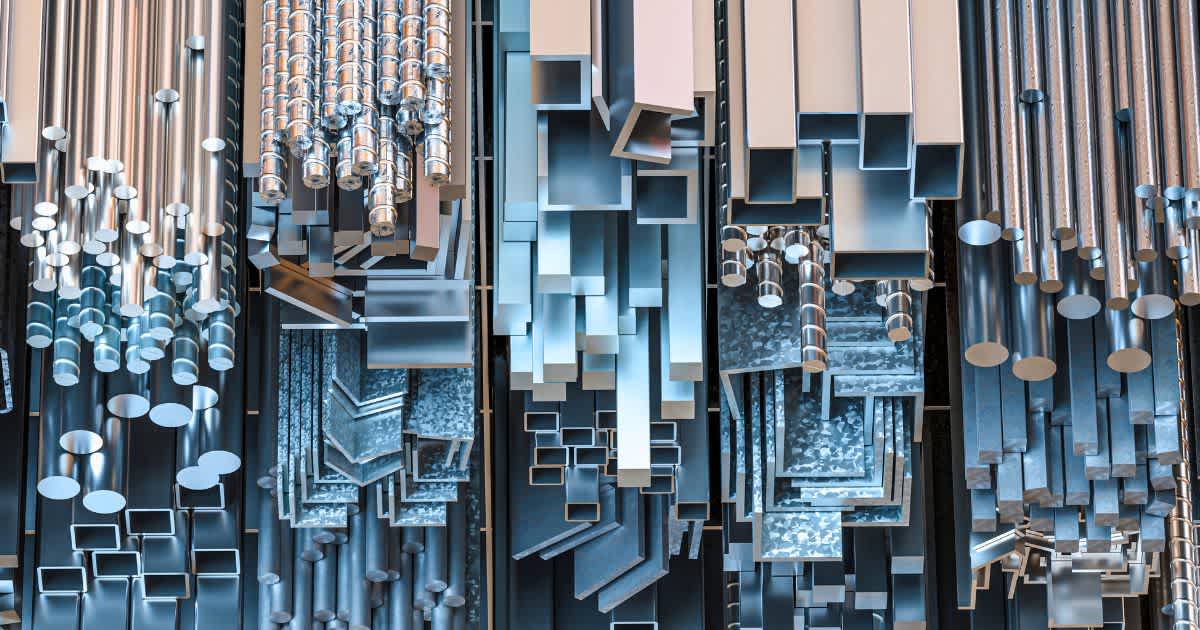

Die CNC-Bearbeitung und das Kunststoff-Spritzgießen gehören zu den am häufigsten genutzten Verfahren in der modernen Fertigung. Beide Methoden verfolgen unterschiedliche Ansätze, um Bauteile in hoher Präzision und Qualität herzustellen.

Bei der CNC-Bearbeitung:

Wird ein Werkstück aus einem festen Materialblock herausgearbeitet.

Fräs- und Drehmaschinen entfernen Schicht für Schicht Material, bis die gewünschte Geometrie entsteht.

Die Methode eignet sich für Metalle wie Aluminium oder Stahl ebenso wie für technische Kunststoffe.

Sie punktet vor allem bei Einzelteilen, Kleinserien oder komplexen Geometrien, die eine hohe Maßhaltigkeit erfordern.

Beim Spritzguss:

Wird ein urformendes Verfahren angewendet.

Das Granulat wird aufgeschmolzen und unter hohem Druck in eine Form gespritzt, in der es erstarrt.

Das Verfahren ist vor allem dann attraktiv, wenn größere Stückzahlen benötigt werden, denn nach der kostenintensiven Herstellung des Werkzeugs lassen sich Bauteile schnell und in hoher Wiederholgenauigkeit produzieren.

Typische Anwendungen reichen von Gehäusen über technische Bauteile bis hin zu Konsumgütern.

Während die CNC-Bearbeitung also durch Flexibilität und geringe Anlaufkosten überzeugt, spielt der Spritzguss seine Stärken bei hohen Stückzahlen und gleichbleibender Geometrie aus.

5 Kriterien, die für die Wahl entscheidend sind

1. Bauteilgeometrie

Die CNC-Bearbeitung ist besonders stark, wenn komplexe Geometrien mit Hinterschneidungen, präzisen Bohrungen oder variablen Wandstärken gefordert sind. Denn die CNC-Maschinen können Konturen direkt aus CAD-Daten umsetzen und flexibel anpassen.

Das Spritzgießen erfordert dagegen eine Form, die sich entformen lässt. Extreme Hinterschneidungen oder sehr filigrane Strukturen sind nur mit aufwendigen Werkzeugmechanismen möglich. Ist das Bauteil jedoch so gestaltet, dass es spritzgussgerecht konstruiert ist, lassen sich auch komplexe Oberflächen und Strukturen mit hoher Wiederholgenauigkeit abbilden.

Fazit: Für Prototypen mit variabler Geometrie oder Bauteile, die noch im Entwicklungsprozess angepasst werden, ist CNC die bessere Wahl. Für Serien mit optimierter Formgebung bietet der Spritzguss Vorteile.

2. Losgröße und Produktionsmenge

Die CNC-Bearbeitung punktet bei Kleinserien und Einzelteilen von CNC-Teilen. Denn die Maschinen können ohne spezielle Formwerkzeuge starten, was die Anlaufkosten niedrig hält. Änderungen lassen sich schnell umsetzen, ohne dass ein neues Werkzeug gefertigt werden muss.

Das Kunststoff-Spritzgießen entfaltet sein Potenzial erst bei größeren Stückzahlen. Zwar sind die Werkzeugkosten hoch, doch bei jeder produzierten Einheit sinken die Stückkosten deutlich. Ab mehreren Tausend Teilen wird Spritzguss meist wirtschaftlicher als CNC.

Fazit: Für erste Produktreihen oder begrenzte Aufträge lohnt sich CNC, bei geplanten Serienproduktionen mit hohen Stückzahlen führt kein Weg am Spritzguss vorbei.

3. Materialvielfalt und Materialeigenschaften

Aluminium, Edelstahl, Messing oder technische Kunststoffe lassen sich via CNC präzise bearbeiten. Dadurch lässt sich exakt das Material einsetzen, das die gewünschten Eigenschaften liefert, etwa eine hohe Festigkeit oder spezielle Oberflächen.

Der Spritzguss beschränkt sich hingegen auf thermoplastische Kunststoffe. Diese bieten vielfältige Möglichkeiten bei Farbe, Füllstoffen oder Additiven, sind jedoch auf die Verarbeitbarkeit im Spritzgussprozess angewiesen. Für Bauteile mit Anforderungen an Transparenz, Flexibilität oder Schlagzähigkeit gibt es im Kunststoffbereich bewährte Standardtypen.

Fazit: Wenn metallische Werkstoffe oder Sondermaterialien gefragt sind, führt der Weg zur CNC-Bearbeitung. Bei Bauteilen, die in Kunststoff realisiert werden können, eröffnet Spritzguss ein großes Spektrum an Materialoptionen.

4. Kostenstruktur

Bei CNC-Teilen fallen keine Werkzeugkosten an, dafür ist die Bearbeitungszeit pro Teil höher. Jede Kontur wird einzeln gefräst oder gebohrt, was die Kosten pro Stück konstant hält – egal ob Sie nur zehn oder tausend Teile produzieren lassen möchten.

Der Spritzguss erfordert zunächst ein oft teures Werkzeug, ist es jedoch einmal gefertigt, sind die Produktionskosten pro Teil sehr gering. Die Kosten sinken also mit steigender Stückzahl. Die Investition in das Werkzeug amortisiert sich, wenn eine ausreichend hohe Losgröße erreicht wird.

Fazit: CNC überzeugt durch niedrige Startkosten und Kalkulationssicherheit bei kleinen Mengen. Spritzguss ist die wirtschaftliche Lösung für hohe Stückzahlen.

5. Geschwindigkeit und Time-to-Market

Bereits wenige Tage nach der Freigabe können bei der CNC-Bearbeitung erste Musterteile vorliegen und auch Änderungen lassen sich kurzfristig umsetzen. Diese Flexibilität macht CNC ideal für Prototypen oder Testserien.

Die Entwicklung und Fertigung eines Spritzgießwerkzeugs können hingegen mehrere Wochen dauern. Danach jedoch lassen sich Bauteile in großen Mengen in sehr kurzer Zeit produzieren.

Fazit: Wer schnell erste Teile benötigt oder Änderungen erwartet, ist mit CNC im Vorteil. Für langfristige Serienproduktion mit gleichbleibender Geometrie bietet Spritzguss die höhere Geschwindigkeit pro Teil.

Trends und Hybridstrategien in der modernen Fertigung

Um das Beste aus allen Welten zu erhalten, verschwimmen die Grenzen in der industriellen Produktion immer mehr. So werden heute verschiedene Verfahren angewendet, ergänzt oder kombiniert, um Entwicklungszeiten zu verkürzen, Kosten zu senken und flexibel auf Marktanforderungen zu reagieren.

Hybridstrategien in der Praxis

Ein häufig genutzter Ansatz ist die Kombination von CNC-Bearbeitung und Spritzguss innerhalb eines Projekts: In der frühen Entwicklungsphase fertigen Unternehmen Prototypen oder Funktionsmuster zunächst per CNC-Bearbeitung.

So lassen sich Bauteilgeometrien testen, Materialeigenschaften prüfen und Designänderungen ohne großen Aufwand umsetzen. Erst wenn das Bauteil validiert ist und alle Anpassungen abgeschlossen sind, investieren Hersteller in ein Spritzgusswerkzeug und starten in die Serienproduktion. Auf diese Weise minimiert man das Risiko teurer Werkzeugänderungen.

Rapid Prototyping als Ergänzung

Neben CNC und Spritzguss etabliert sich auch die additive Fertigung als drittes Element in der Prozesskette. 3D‑Druckverfahren liefern innerhalb weniger Stunden Musterteile, mit denen sich frühe Designentscheidungen treffen lassen. Erkenntnisse daraus fließen wiederum in CNC-Muster oder in die Auslegung von Spritzgusswerkzeugen ein.

Trend zu agilen Produktionsstrategien

Immer mehr Unternehmen setzen auf agile Fertigungsketten. Das bedeutet: kleine Losgrößen und flexible Produktionsmethoden am Anfang, um Design und Spezifikationen iterativ zu optimieren. Und erst, wenn das Produkt am Markt validiert ist, wird in eine hochautomatisierte Serienfertigung per Spritzguss überführt. Diese Strategie spart Ressourcen und reduziert das Risiko von Fehlentwicklungen.

Digitalisierung und Simulation

Digitale Zwillinge und Simulationen unterstützen diese Hybridstrategien. Denn bereits vor dem ersten Fräsen oder Spritzen lässt sich simulieren, wie sich ein Bauteil im realen Einsatz verhält. So lassen sich Optimierungen vorziehen und die Wahl des richtigen Verfahrens fundiert treffen.

CNC oder Spritzguss: Treffen Sie die richtige Entscheidung

Sie merken: Die Entscheidung zwischen CNC-Bearbeitung und Spritzguss hängt stark von den Anforderungen Ihres Projekts ab. CNC überzeugt, wenn Sie Prototypen, Einzelstücke oder kleine Serien benötigen. Änderungen lassen sich schnell umsetzen und Sie profitieren von einer großen Materialvielfalt und kurzen Durchlaufzeiten.

Spritzguss hingegen spielt seine Stärken aus, wenn hohe Stückzahlen gefragt sind und die Geometrie feststeht. Nach der Investition in ein Werkzeug entstehen Bauteile in kurzer Zeit und mit gleichbleibend hoher Qualität, was ideal für die Serienproduktion und langfristige Projekte ist.

Damit gilt: Wer seine Anforderungen klar definiert, kann mit der richtigen Wahl Zeit, Kosten und Risiken reduzieren. Line Up unterstützt Sie dabei mit langjähriger Erfahrung, einem starken internationalen Netzwerk und Lösungen, die exakt zu Ihrem Produkt und Ihrem Zeitplan passen. Kontaktieren Sie uns einfach über unser Kontaktformular.

Newsletter Anmeldung

Melden Sie sich jetzt zu umserem kostenlosen Line Up Newsletter an und bleiben Sie immer auf dem Laufenden.